Serienfertigung mit System

Präzision bis ins Detail

Unsere Spezialität ist die hochpräzise Bearbeitung von Metall- und Kunststoffteilen auf modernsten 3- bis 5-Achs-Fräszentren. Durch die Mehrseitenbearbeitung in einer einzigen Aufspannung reduzieren wir Umspannfehler und optimieren die Fertigungszeiten.

Technische Highlights:

- Maschinenpark: 10 CNC-Zentren, davon 8 mit 5-Achs-Technologie.

- Toleranzen: Fertigung mit Genauigkeiten bis ±0,01 mm.

- Bearbeitungsbereich: Bis zu 1520 mm x 400 mm x 100 mm.

- Materialvielfalt: Stahl, Aluminium, Kupferlegierungen, Kunststoffe, Titan und Sonderwerkstoffe.

- Losgrößen: Von Einzelteilen bis zu Großserien mit über 50.000 Stück.

Unsere hochmodernen Maschinen sind mit Heidenhain Steuerungen ausgestattet, die eine exakte Programmierung und höchste Wiederholgenauigkeit ermöglichen.

Unsere Fertigung setzt auf eine präzise und effiziente CAM-gestützte Programmierung mit TopSolid. Dadurch erstellen wir optimierte Fräsprogramme, die komplexe Bearbeitungsschritte effizient koordinieren und höchste Prozesssicherheit gewährleisten.

Effizienz für Serienproduktion

Ihre Vorteile durch unsere Spanntechnik:

- Wechselzeiten von nur 10-15 Sekunden – minimale Stillstandszeiten.

- Höchste Spannkraft für sicheres und exaktes Positionieren der Werkstücke.

- Flexibilität durch anpassbare Spannsysteme für unterschiedlichste Geometrien.

- Reduzierung der Produktionskosten durch optimierte Prozesse.

Von der Idee zur Serienfertigung

Unser Prototyping-Prozess:

- CAD-Konstruktion und technische Beratung.

- Fertigung erster Prototypen zur Validierung.

- Optimierung für Serienproduktion durch angepasste Geometrien und Werkstoffe.

- Übergang in die Serienfertigung mit stabilen, kosteneffizienten Prozessen.

Wirtschaftlich und zuverlässig

Unsere Kapazitäten:

- Serienfertigung ab 50 bis über 50.000 Stück.

- Reduzierte Kosten durch effiziente Fertigungsstrategien.

- Automatisierte Prozesse für maximale Wiederholgenauigkeit.

Perfekte Oberflächen und Haltbarkeit

Unsere Endbearbeitungsmöglichkeiten umfassen:

- Härten (Einsatzhärten, Nitrieren, Induktionshärten).

- Beschichtungen (Eloxieren, Verzinken, Pulverbeschichten).

- Präzisionsschleifen für höchste Oberflächengüten.

Perfekte Lösungen für jede Anwendung

Bearbeitete Materialien:

- Metalle: Baustahl, Edelstahl (V2A/V4A), Werkzeugstahl, Aluminium, Titan, Kupferlegierungen.

- Kunststoffe: Thermoplaste, Elastomere, faserverstärkte Kunststoffe.

Branchen, die auf uns vertrauen

Automobilindustrie

Maschinenbau

Bauindustrie

Automatisierungstechnik

- Jetzt anfragen

Präzision beginnt hier

-

Zur Grube 8

51688 Wipperfürth - (+49) 02267 – 65 70 180

- info@kmkgmbh.de

Warum KMK? Ihre Vorteile auf einen Blick

- Höchste Präzision: CNC-Fertigung mit Toleranzen im µ-Bereich.

- Maximale Effizienz: Hydraulische Spanntechnik reduziert Produktionszeiten.

- Wirtschaftlichkeit: Optimierte Prozesse für kosteneffiziente Fertigung.

- Flexibilität: Kleinserien, Großserien und individuelle Lösungen.

- Schnelle Lieferzeiten: Prototypen ab 5 Tagen, Serienfertigung ab 10 Tagen.

- Umfassende Qualitätssicherung: 100 % Endkontrolle für fehlerfreie Bauteile.

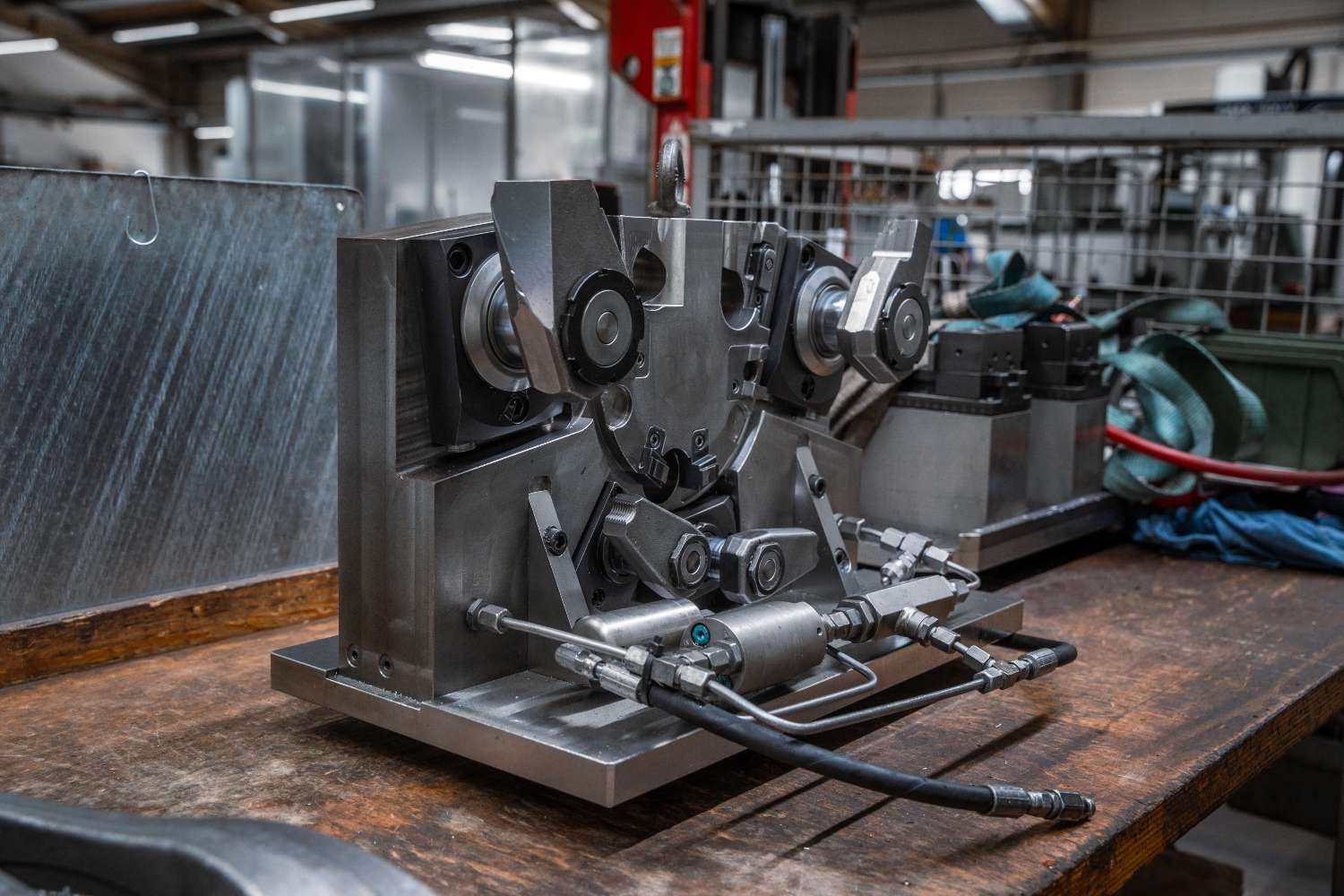

Effiziente Spanntechnik für wirtschaftliche CNC-Bearbeitung in Serie

Wer in der Serienfertigung zuverlässig produzieren will, kommt an stabilen, wiederholgenauen und schnell bedienbaren Spannsystemen nicht vorbei. Doch genau hier beginnt die Herausforderung: Komplexe Bauteile erfordern oft individuelle Lösungen. Viele Fertigungsbetriebe kämpfen mit langen Rüstzeiten, instabiler Werkstückspannung oder unflexiblen Vorrichtungen, die nur für ein Bauteil funktionieren. Die Folge? Zeitverluste, Ausschuss und unnötige Produktionskosten – besonders bei mittleren bis großen Losgrößen. Dazu kommt der Anspruch an gleichbleibende Qualität, kurze Lieferfristen und steigenden Kostendruck – eine Kombination, die ohne passende Spanntechnik kaum zu bewältigen ist.

- Minimale Rüstzeiten: Wechselvorgänge in Sekunden – ideal für Serien und Wiederholaufträge.

- Maximale Prozesssicherheit: Gleichbleibende Spannkraft für reproduzierbare Qualität.

- Wirtschaftlichkeit: Weniger Stillstand, weniger Ausschuss, geringere Kosten pro Stück.

- Flexibilität: Anpassbar auf verschiedene Bauteilformen und -größen.

- Kompatibilität: Passend für unsere 5-Achs-Bearbeitungszentren – oder Ihre eigene Maschine.

Seit 2006 fertigen wir als mittelständisches Unternehmen in Wipperfürth (NRW) präzise Bauteile und Vorrichtungen für Kunden im Maschinenbau, der Agrartechnik und der Verpackungsindustrie. Acht von zehn unserer Bearbeitungszentren sind 5-achsig – ideal für komplexe Geometrien und anspruchsvolle Bauteile. Unsere Kernkompetenz: Kombination aus moderner CNC-Technologie und intelligenter Spanntechnik. Kunden schätzen an uns die direkte Kommunikation, technische Beratung auf Augenhöhe und unsere Fähigkeit, Projekte von der Idee bis zur Serie zu begleiten.

Hydraulische Spannvorrichtungen machen den Unterschied zwischen Serienproduktion und Serienproblem. Mit unseren individuell konstruierten Lösungen bieten wir Ihnen kurze Rüstzeiten, sichere Prozesse und eine Qualität, auf die Sie sich verlassen können. Statt Kompromissen bekommen Sie eine Spanntechnik, die mitdenkt – und mitwächst. So wird aus Ihrer Idee ein Bauteil. Und aus einem Bauteil ein marktfähiges Produkt.

Ob Sie bereits eine Zeichnung vorliegen haben oder eine neue Spannlösung suchen – wir freuen uns auf Ihre Anfrage. Wir prüfen unverbindlich, wie wir Ihre Idee in eine funktionale Spannvorrichtung verwandeln können – effizient, präzise und serienfähig.

Nutzen Sie unser Kontaktformular und schildern Sie uns kurz Ihr Projekt.

Hydraulische Spannvorrichtungen von KMK

Wir bei KMK Metall & Kunststoff GmbH entwickeln und fertigen hydraulische Spannvorrichtungen – maßgeschneidert für Ihre Bauteile und Produktionsprozesse. Ob Schmiedeteil, Gussteil oder komplexe Fräskomponente – unsere Spannsysteme sind auf kurze Wechselzeiten, hohe Wiederholgenauigkeit und eine einfache Bedienbarkeit ausgelegt. Innerhalb von 10–15 Sekunden kann ein Werkstück gespannt oder entnommen werden – ganz ohne manuelle Verschraubung oder komplizierte Einstellungen. Unsere Vorrichtungen sind langlebig, robust und konsequent auf Serienfertigung optimiert.

Projektbeispiele aus der Praxis

- Agrartechnik: Spannvorrichtung für Gelenkwellen-Bauteile – hohe Maßhaltigkeit trotz schwieriger Geometrie.

- Maschinenbau: Vorrichtung für eine Gussträgerplatte – mit Drehmomentbegrenzung und Schnellwechselmodul.

- Verpackungsindustrie: Spannlösung für Siegelwerkzeug-Komponenten mit filigranen Passungen – inkl. Drehschiebertechnik zur Mehrfachspannung.

Warum unsere Spannvorrichtungen funktionieren

Unsere Stärke liegt in der Verbindung aus Konstruktionserfahrung und Fertigungskompetenz. Wir entwickeln jede Spannvorrichtung bei uns im Haus – direkt auf Basis Ihrer Bauteilzeichnung. So stellen wir sicher, dass Geometrie, Zugänglichkeit und Spannkräfte perfekt auf Ihre Produktionsbedingungen abgestimmt sind. Unsere Inhouse-Konstruktion berücksichtigt typische Probleme wie Wärmeverzug, Aufmaßtoleranzen oder unregelmäßige Oberflächen – und löst sie, bevor sie in der Serie auftreten. Durch die hydraulische Spanntechnik reduzieren wir Bedienfehler und steigern die Taktzahl Ihrer Produktion – für maximale Wirtschaftlichkeit bei jedem Los.

FAQ – Hydraulische Spannvorrichtungen im Detail

Was unterscheidet hydraulische von mechanischen Spannvorrichtungen?

Hydraulische Spannvorrichtungen bieten eine konstante und exakt einstellbare Spannkraft – unabhängig vom Bediener. Zudem sind sie schneller, sicherer und reduzieren das Risiko von Werkstückverzug durch ungleichmäßige Spannung.

Wie schnell kann ein Spannvorgang erfolgen?

Unsere Vorrichtungen sind für schnelle Wechselzyklen konstruiert. Ein vollständiger Spann- oder Entspannvorgang dauert in der Regel nur 10–15 Sekunden – perfekt für mittlere bis große Serien.

Für welche Bauteile eignen sich hydraulische Spannsysteme besonders gut?

Ideal sind Bauteile mit komplexer Geometrie, hohen Toleranzanforderungen oder wechselnden Bearbeitungsseiten – z. B. Schmiedeteile, Gussteile, Maschinenkomponenten oder Werkstücke aus der Agrartechnik.

Ist eine Nachrüstung bestehender Maschinen mit Ihrer Spanntechnik möglich?

Ja – unsere Vorrichtungen sind so konstruiert, dass sie sowohl in unseren eigenen 5-Achs-Zentren als auch in Kundenanlagen eingesetzt werden können. Auf Wunsch passen wir das System an Ihre Maschinenparameter an.

Wie erfolgt die Konstruktion der Vorrichtungen?

Wir konstruieren jede Vorrichtung bei uns im Haus – basierend auf Ihrer Zeichnung oder 3D-Datei. In enger Absprache mit Ihrem Team entwickeln wir eine Lösung, die sowohl wirtschaftlich als auch langlebig ist.

Was kostet eine hydraulische Spannvorrichtung?

Die Kosten hängen von Komplexität, Stückzahl und Funktionalität ab. Für Serienprojekte amortisiert sich der Einsatz durch Zeitgewinn und Prozesssicherheit oft schon nach wenigen Produktionswochen.